Kunststoffspritzguss ist das bevorzugte Verfahren zur Herstellung von Kunststoffteilen, da es sich ideal für die Herstellung großer Mengen kostengünstiger Kunststoffteile mit hoher Toleranzgenauigkeit und Wiederholbarkeit eignet und nur wenig bis gar keine Nachbearbeitung erfordert. Eigene Formenbau- und Formenbaukapazitäten, komplette Lieferkettenlösungen. Kunden können aus einer großen Auswahl an Thermoplasten und Duroplasten wählen, die ihren Anforderungen an Festigkeit und Funktion am besten entsprechen. Wir verfügen insgesamt über 18 Sätze Spritzgießmaschinen. Der größte ist 1250T, der 1200*1300 mm große Kunststoffteile herstellen kann. Wir können die Design-for-Manufacturability-Analyse (DFM) des Produkts bereitstellen, sobald Sie bestätigen, dass der Preis in Ordnung ist.

Der DFM-Bericht (Design For Manufacturability) ist eine Brücke zwischen Produktentwickler und Formenbauer. Es wurde in vielen Fertigungsindustrien implementiert und hat sich als ausreichender Weg zur Effizienzsteigerung erwiesen.

Ein umfassender DFM-Bericht für ein Formenbauprojekt wäre der erste Schritt zum Erfolg. Je mehr potenzielle Probleme Sie als Formenbauer vorhersehen, desto geringer sind die Risiken im Herstellungsprozess. Hier ist eine Zusammenfassung dazu.

Die Auswahl der Anschnittposition ist manchmal von entscheidender Bedeutung, wenn bei dem Teil hohe Anforderungen an die Oberflächengüte gestellt werden. Die Art des Tors bestimmt die Produktionsweise und sogar die Massenproduktionskosten.

Material

INO Technology hat mit vielen Arten von Harzen gearbeitet, darunter:

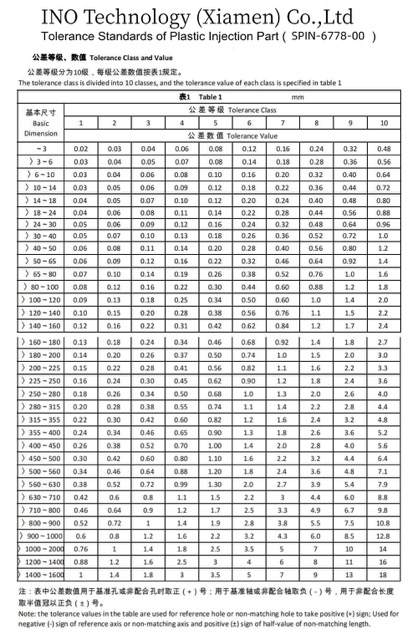

Toleranzstandard

Wir können Teile gemäß Ihren Toleranzanforderungen herstellen. Wenn Sie keine besonderen Anforderungen an die Toleranz haben, entsprechen unsere Toleranzen den Standards SJ/T10628-1995, Klasse 3 für Hartplastik und SJ/T10628-1995. Klasse 6 für Weichplastik.

Oberflächenbehandlung

Mit der Kunststoffformung können wir Oberflächen durch Sandstrahlen, Texturieren, normales Polieren, Hochglanzpolieren, Lasergravieren, Drucken, Plattieren, Bürsten und Marmorieren herstellen. Sie können die Wirkung verschiedener Oberflächenbehandlungen feststellen.

Prozessablaufdiagramm

Sobald die Bestellung bestätigt ist, stellt unser Ingenieur dem Kunden den DFM-Bericht (Design for Manufacturability Analysis) zur Genehmigung zur Verfügung. Nachdem der DFM-Bericht vom Kunden genehmigt wurde, beginnen wir mit der Gestaltung der Formzeichnung und des Formenbaus. Sobald der Formenbau abgeschlossen ist, fertigen wir mehrere Vorproduktionsmuster zum Testen an. Wenn die Abmessungen korrekt sind, senden wir die Muster zur endgültigen Bestätigung an den Kunden. Wenn der Test fehlschlägt, modifizieren wir die Form oder passen die Formparameter an, um neue Proben herzustellen und sie erneut zu testen. Sobald die Muster vom Kunden genehmigt wurden, kaufen wir das Rohmaterial und führen eine Qualitätsprüfung durch. Anschließend mischen wir das Material, formen und beschneiden es und führen während der Produktion zahlreiche Inspektionen durch. Abschließend kümmern wir uns um die Montage und Verpackung. Nachdem die gesamte Bestellung fertig ist, senden wir die Packliste an den Kunden, um den Versand zu arrangieren.

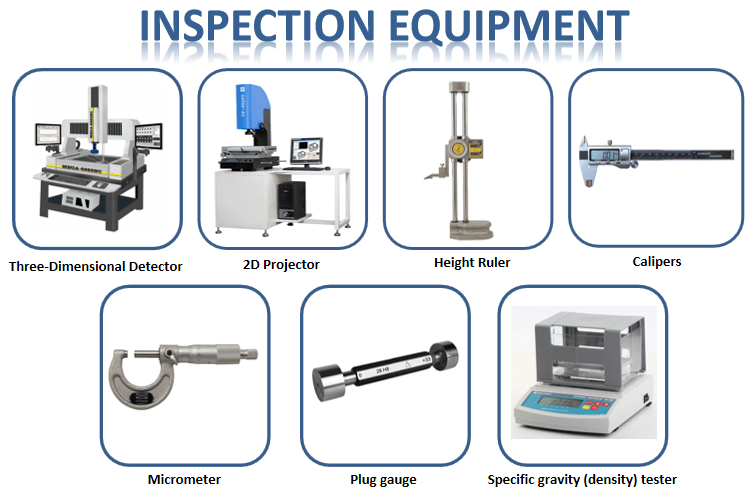

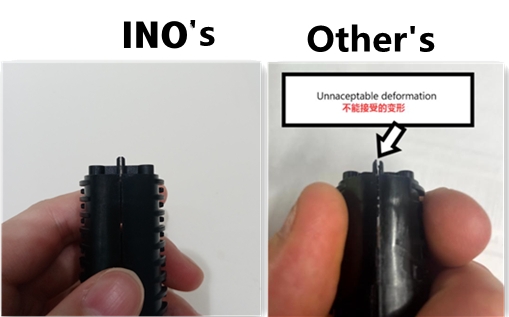

Qualitätskontrolle

100 % Auftragskontrolle, wir kümmern uns ernsthaft um die Qualitätskontrolle von IQC bis OQC in jedem Schritt der Produktion. Lassen Sie sich unsere Qualitätskontrolle zeigen:

Für Rohstoffe führen wir rechtzeitig die IQC durch. Alle Materialien werden ausschließlich von geprüften Lieferanten bezogen, die in ihren Werken zertifizierte Qualitätsmanagementsysteme implementiert haben und aufrechterhalten. Mit vollständigen Zertifikaten wie RoHs, Reach, MSDS, FDA, LFGB, UL, EN549, BPAkostenlos, EN71 usw.;

Für Vorserienmuster stellen wir unseren Kunden mehrere Teile zur Montage und Funktionsprüfung zur Verfügung. Wir werden die Muster rechtzeitig versiegeln, sobald sie genehmigt sind.

Bei der Massenproduktion führen wir IPQCS und PQC (Multiple Sampling Inspection) während der Produktion durch und die FQC (Sampling Inspection) nach dem Entgraten oder Brechen scharfer Kanten. Um Probleme rechtzeitig zu finden, zu lösen, fehlerhafte Produkte zu reduzieren und die Herstellungskosten zu senken.

Nach dem Verpacken und Zusammenbau führen wir die OQC (Stichprobeninspektion) durch, um sicherzustellen, dass die Endware qualifiziert ist.

INO Technology besteht auf dem Prinzip „QUALITÄT ZUERST".

Nachfolgend finden Sie unsere Inspektionsausrüstung als Referenz.

September 18, 2020

September 18, 2020 February 08, 2023

February 08, 2023 February 22, 2017

February 22, 2017 Room 404,No.189,LianYue Road, Siming District,Xiamen, China 361006

Room 404,No.189,LianYue Road, Siming District,Xiamen, China 361006 +86-592-5539868

+86-592-5539868 [email protected]

[email protected]