Formpressen ist die ursprüngliche Produktionsmethode für geformten Gummi. Es handelt sich um ein nützliches Formverfahren zum Formen sperriger Teile, Bälge, Tüllen, Dichtungen, Dichtungen und O-Ringe usw. Es handelt sich um eine weit verbreitete, effiziente und wirtschaftliche Produktionsmethode für viele Produkte, insbesondere für kleine Produktionsmengen mittlerer bis großer Teile und Materialien mit hohen Kosten und Anwendungen, die extreme Härte erfordern. Bei diesem Verfahren wird vorgeformter Gummi in einer Form mit einer Presse komprimiert. Während des Kompressionsprozesses wird Gummi in den Formhohlraum gedrückt, um das Endprodukt zu formen.

Vorteile

Formpressen ist mehr wirtschaftlicher als Gummispritzpressen und LSR-Spritzgießen, und das Formpressverfahren ist im Vergleich zum LSR-Spritzgießen recht einfach.

Formpressen ist ein kostengünstiges Verfahren und kann sowohl für die Produktion mit geringer als auch hoher Nachfrage eingesetzt werden.

Kurze Rüstzeit, einfacher und schneller Wechsel der Materialhärte und -farben.

Formpressen ist die einzige Möglichkeit, Silikonprodukte in Marmorfarben herzustellen.

Die Toleranz kann durch die Verwendung von gutem Stahlmaterial, gut platzierten Stiften und guter Werkzeugherstellungsausrüstung auf 0,02 bis 0,1 mm kontrolliert werden.

Beim Formpressen gibt es mehr Materialoptionen: gewöhnliches Silikon, Silikon in Lebensmittelqualität, Silikon in medizinischer Qualität, Naturkautschuk, EPDM, Neoprenkautschuk, Nitrilkautschuk usw.

Material

EPDM, NBR, SBR, NR, Silikon (VMQ), Neopren (CR), HNBR, XNBR, FKM, FFKM, FVMQ, FLAS, PTFE, PU, ECO, IIR, ACR usw.

Toleranzstandard

Wir können die Teile entsprechend Ihrer erforderlichen Toleranz herstellen. Wenn Sie keine besonderen Anforderungen an die Toleranz haben, richten sich unsere Toleranzen nach ISO3302:2014 CALSS2 wie unten.

Oberflächenbehandlung

Durch Formpressen können wir die Oberfläche matt, strukturiert, mit herkömmlichem Polieren, Spiegelpolieren, Lasergravieren, Pulverbeschichten, Drucken, Segmentfarben, im Dunkeln leuchtenden Farben, UV-Farben und Mischfarben gestalten.

INO Technology heißt Sie herzlich willkommen, die maßgeschneiderte Oberflächenbehandlung für Silikonteile durchzuführen.

Prozessablaufdiagramm

Sobald die Bestellung bestätigt ist, stellt unser Ingenieur dem Kunden den DFM-Bericht (Design for Manufacturability Analysis) zur Genehmigung zur Verfügung.

Nachdem der DFM-Bericht vom Kunden genehmigt wurde, beginnen wir mit der Gestaltung der Formzeichnung und des Formenbaus.

Sobald der Formenbau abgeschlossen ist, fertigen wir mehrere Vorserienmuster zu Testzwecken an.

Wenn die Abmessungen korrekt sind, senden wir die Muster zur endgültigen Bestätigung an den Kunden.

Wenn der Test fehlschlägt, modifizieren wir die Form oder passen die Formparameter an, um neue Proben herzustellen und sie erneut zu testen.

Sobald die Muster vom Kunden genehmigt wurden, kaufen wir das Rohmaterial und führen eine Qualitätsprüfung durch.

Anschließend mischen wir das Material, formen und beschneiden es und führen während der Produktion zahlreiche Inspektionen durch.

Abschließend kümmern wir uns um die Montage und Verpackung.

Nachdem die gesamte Bestellung fertig ist, senden wir die Packliste an den Kunden, um den Versand zu arrangieren.

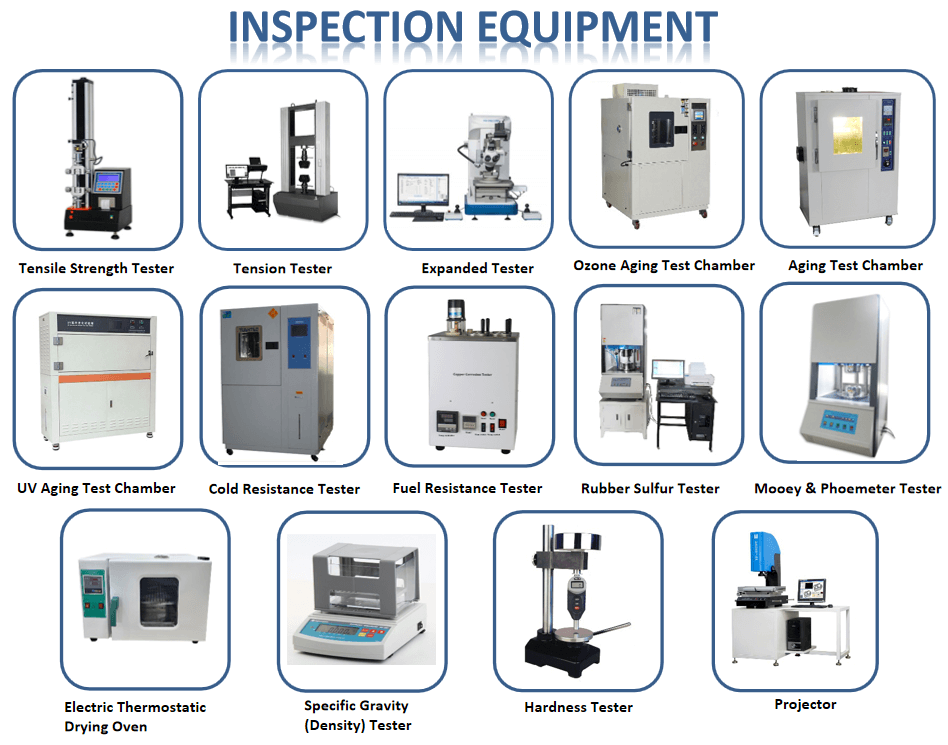

Qualitätskontrolle

Die Qualität von INO entspricht 100 % der ISO9001-Norm.

Wir kümmern uns ernsthaft um die Qualitätskontrolle von IQC bis OQC in jedem Schritt der Produktion.

Lassen Sie sich unsere Qualitätskontrolle zeigen:

♦Für Rohstoffe

Wir werden den IQC rechtzeitig durchführen. Alle Materialien werden ausschließlich von geprüften Lieferanten bezogen, die in ihren Werken zertifizierte Qualitätsmanagementsysteme implementiert haben und aufrechterhalten. Mit vollständigen Zertifikaten wie RoHs, Reach, MSDS, FDA, LFGB, UL, EN549, BPA-frei, EN71 usw.;

♦Für Vorproduktionsmuster

Wir stellen unseren Kunden mehrere Teile zur Montage und Funktionsprüfung zur Verfügung. Wir werden die Muster rechtzeitig versiegeln, sobald sie genehmigt sind.

♦Für die Massenproduktion

Wir führen die IPQCS und PQC (Multiple Sampling Inspection) während der Produktion durch und die FQC (Sampling Inspection) nach dem Entgraten oder Brechen scharfer Kanten. Um Probleme rechtzeitig zu finden, zu lösen, fehlerhafte Produkte zu reduzieren und die Herstellungskosten zu senken.

Nach dem Verpacken und Zusammenbau führen wir die OQC (Stichprobeninspektion) durch, um sicherzustellen, dass die Endware qualifiziert ist.

INO Technology besteht auf dem Prinzip „QUALITÄT ZUERST".

Nachfolgend finden Sie unsere Inspektionsausrüstung als Referenz.

September 18, 2020

September 18, 2020 February 08, 2023

February 08, 2023 February 22, 2017

February 22, 2017 Room 404,No.189,LianYue Road, Siming District,Xiamen, China 361006

Room 404,No.189,LianYue Road, Siming District,Xiamen, China 361006 +86-592-5539868

+86-592-5539868 [email protected]

[email protected]